В настоящее время ООО «Компания «Тепломонтаж» является одним из лидеров по уровню технологической оснащённости операций резки, сварки и контроля трубных элементов.

Осенью 2012 и весной 2013 года были запущены в эксплуатацию роботизированные сварочные комплексы c Twin горелкой для полуавтоматической сварки двумя проволоками. Применение данных установок позволило полностью автоматизировать сварку отводов из низколегированных и нержавеющих сталей. Качественная многопроходная сварка всех стыков отвода в нижнем положении, отсутствие сварочных брызг, гарантия соблюдения технологии сварки и геометрии шва, отсутствие влияния человеческого фактора - это только некоторые преимущества сварки отводов в ООО "Компания"Тепломонтаж". Переход на автоматическую сварку заставил подтянуть многие смежные технологические процессы на производстве.

|

|

|

|

На заготовительном участке полностью исключена ручная резка. Фигурный и прямолинейный раскрой осуществляет 3-х резаковая портальная машина плазменной и кислородной резки с ЧПУ Barny Phantom, размерами разрезаемого листа 2500х8000 мм, позволяющая вырезать с высокой скоростью любой электропроводящий материал. Большой выбор стандартных управляющих программ значительно снижает время подготовительных операций. Для выреза сложных нестандартных деталей и минимизации отходов применяется технологический комплекс подготовки управляющих программ. Также используются ручные машины автоматической кислородной резки для предварительного раскроя листа.

|

|

|

|

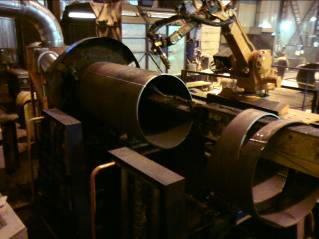

Цилиндрические заготовки, а также сегменты отводов и части тройников режутся на робото-технологическом комплексе, не имеющем аналогов на рынке (робот фирмы АВВ на слайдере 7 метров с 6+1(патрон) управляемыми осями, поддержки с частотно-регулируемыми приводами и цифровой индикацией положения, самоцентрирующийся патрон с электроприводом зажима, диаметр труб от 273 до 1420 мм, плазменная резка и маркировка, система очистки воздуха) . Предварительный обмер трубной заготовки (робот «запоминает» реальное положение трубы в пространстве) и последующий пересчёт траектории движения компенсируют влияние эллипсности трубы на точность резки. Программно изменяемая геометрия фаски обеспечивает оптимальное раскрытие сварочной разделки в любой точке секторного отвода и тройника, что, гарантировано, снижает вероятность возникновения брака в сварном соединении. Сварщику при постоянном зазоре и угле разделки намного легче контролировать процесс сварки и получать отличные результаты при визуально-измерительном контроле (постоянная ширина и мелкочешуйчатость шва, практически полное отсутствие брызг - снижение до 8-10 раз, формирование обратного валика и, как следствие, полный провар корня).

|

|

|

На робото-технологическом комплексе и машине термической резки применёны плазменные источники немецкой фирмы «Kjellberg» Hi-Focus 280i обеспечивающие высокую скорость, чистоту и точность реза, возможность плазменной маркировки.

|

|

Рубка металла и проката производится на гильотинных гидравлических ножницах (16х3150) с позиционированием заднего упора и пресс-ножницах. Гибка (в том числе и коническая) и раскатка (калибровка) в зависимости от толщины металла, ведётся на 3-х (2000х16, 2000х14) и 4-х (2500х25) валковых листогибочных машинах. Гидравлическая 4-валковая листогибочная машина 2500х28 оснащена ЧПУ с возможностью записи и повторения программ в автоматическом режиме без участия оператора.

|

|

На этапе механической обработки детали обрабатываются на токарных, сверлильных, консольно-фрезерном, строгальном или токарно-карусельных, горизонтально-расточном станках. Для диаметра 1420 приобретён разъёмный труборез, позволяющий обрабатывать с требуемой геометрией фаски и проточки на торцах труб любой длины.

|

|

|

При сварке прямолинейных швов используется автоматическая электродуговая сварка под флюсом. Полуавтоматическая сварка в среде углекислого газа или сварочной смеси Ar 80% + CO2 20% ведётся на инверторных сварочных аппаратах фирм «EWM»,"Fronius". Использование полированной проволоки и флюса марки «Esab» позволило добиться хорошего качества швов и повторяемость результатов. Сварка выполняется высококвалифицированными сварщиками 5-6 разряда, проходящими периодическую аттестацию. Технологии, сварочные аппараты, материалы (проволока, электроды, флюс, газы) аттестованы в НАКСе.

Весной 2013 закончены пусконаладочные работы на автоматической дробеструйной установке для обработки металлоконструкций от окалины и ржавчины для лучшей адгезии эмали или ППУ систем при изоляции трубопроводов.

В ООО «Компания «Тепломонтаж» освоена технология изготовления сварных изделий для трубопроводов из нержавеющих сталей 12(08)Х18Н10Т,10(08)Х17Н13М2Т и др.

|

|

Все это в совокупности с жестким подходом к выбору поставщиков материалов, строгим контролем технологического процесса и выходных параметров готовых изделий позволяет производить высококачественную продукцию, отвечающую всем требованиям, предъявляемым на рынке к аналогичным изделиям, а во многих случаях и превосходить ожидания наших клиентов.

|

|

|

|

|

|